Am Montag/Dienstag 28. Und 29. November hat in Köln der 13. Workshop Photovoltaik Modultechnik stattgefunden. Dieser Workshop wird vom TÜV Rheinland organisiert und bietet jedes Mal wertvolle Anregungen über den Stand der Entwicklung der Solarmodultechnik. Eines der Stichworte war Big Data im Modulfeld. Nachdem sich seit längerem die Strangstromüberwachung als Standard etabliert hat, gibt es Anstrengungen, jedes einzelne Modul messtechnisch zu erfassen. Dass grosse Datenmengen anfallen ist klar, wenn man von Solarparks mit 10‘000 und mehr Modulen spricht. Die sinnvolle Auswertung ist dann nur mit „Big Data“ machbar. Keine Chance dieser Datenflut händisch mit Excel beizukommen. Dafür kann jedes Modulfehlverhalten “real time“ und mit modulgenauer Lokalisierung erkannt werden.

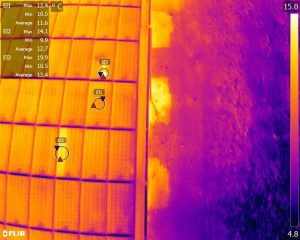

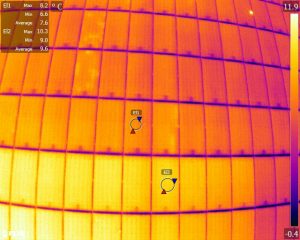

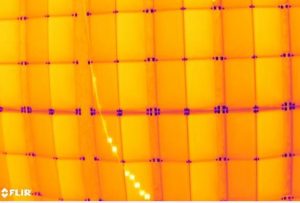

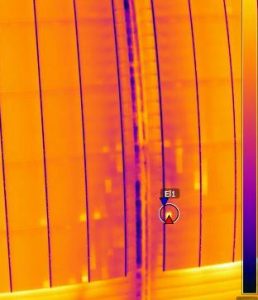

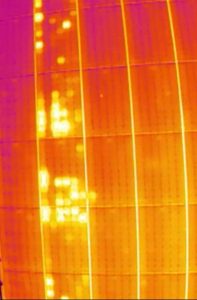

Das Thema der immer besseren Messung und Prüfung von Anlagen und Modulen entwickelt sich. Schon die Elektrolumineszenz kann bereits mit einer Drohne erfolgen. Schlechte Zeiten für Modulhersteller, jeder Fehler wird entdeckt werden.

Mehr Intelligenz in den Modulen ist auch am Kommen. Die Fachleute sind optimistisch, dass die Elektronik die Verhältnisse in einem Modul auf Dauer aushalten wird. Die Verhältnisse seien nicht so anders wie in einem Auto, die auch schon reichlich mit Elektronik bestückt sind, wird von Halbleiterfachleuten betont.

Wie viel Sicherheit ist nötig und sinnvoll? In den USA soll ab 2019 vorgeschrieben werden, dass Anlagen auf Gebäuden im Störungsfall eine Spannung von höchstens 80 Volt haben dürfen. Das bedingt eine Art von Freischalter. Ein erster Versuch in Australien hat mit mehreren von diesen Freischaltern ausgelösten Bränden geendet. Zudem spricht man von Kosten von € 20 pro Einheit, das bei Modulkosten von bald € 100 pro Stück die Photovoltaik wieder verteuert. Wir können nur hoffen, dass dieser kontraproduktive Sicherheitswahnsinn den Rest der Welt verschont.

Leichte Entwarnung wurde bezüglich Mikrorissen gegeben. Anscheinend ist die Degradation zwar vorhanden, aber nicht so dramatisch und innerhalb der Leistungsgarantie der Modulhersteller. Das Thema entschärft sich mit den zusätzlichen Busbar oder der Drahtverbindungstechnologie. Gute Nachrichten gibt es von den Wirkungsgraden. PERC, Heterojunction und Bifazialität werden demnächst im grossen Stil im Markt erscheinen und für einen deutlichen Wirkungsgradschritt sorgen.